|

|

Посвящается Кузьмину Роману и Калмыкову Владу За их терпение и любовь к Пыжам и бездорожью. Хочу оговориться – все что здесь изложено не имеет форму догмы и истины в последней инстанции. Это просто попытка показать что некоторые вещи можно сделать своими руками и может быть не совсем умелыми. Но хоть вы все равно будете учиться на своих шишках(всегда) все ниже сказанное позволит набивать эти шишки со знанием дела, то есть изысканно.

Вначале немного теории

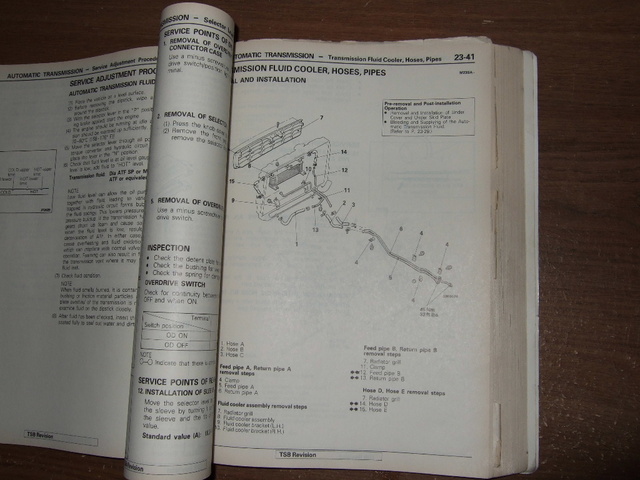

Фото 2

Фото 1

На фото (1): редуктор ГУР с текущим нижним сальником

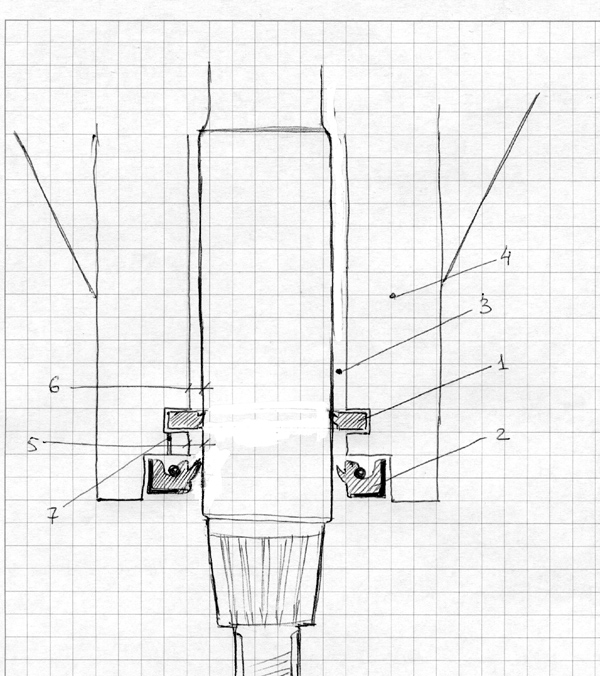

На эскизе(2):

4 – нижняя часть корпуса редуктора ГУРа

2 – нижний сальник (46084)

1 – уплотнительное резиновое кольцо (46184С)

3, 6, 5 – зазоры между вертикальным валом

(48155) и корпусом редуктора

7 – калиброванное отверстие для сброса избыточного давления и смазывания резинового уплотнения и сальника с внутренней стороны редуктора.

На чертеже CAPs:

Итак утром отъезжая назад Вы обнаруживаете лужицу слева, около места где ночевало переднее левое колесо. Заглядываете за колесо и обнаруживаете залитый маслом поперечный стабилизатор, нижний рычаг, рулевую сошку и вертикальный вал редуктора ГУР. Для начала лезем под капот и рассматриваем редуктор ГУРа на предмет протекания масла из трубок подвода масла от насоса ГУР и других мест (сапун, крышка, регулировочный винт). Сверху масла нет и Вы однозначно опознали, что масло гонит из под нижнего сальника. Хорошо. Далее есть несколько вариантов. Все зависит от того как и где эксплуатировалась машинка. Наиболее простой вариант – сальник потек от старости при очень бережном отношении к Пыжику(езда по городу).

В этом случае я бы советовал поездить еще немного. Ну подтекает, пусть подтекает. Только НЕМНОГО. Не забывайте подливать масла в насос ГУРа и отслеживайте изменение усилия на руле при поворотах. Рывковый возврат руля после поворота в ровное положение скажет о минимальном уровне масла и необходимости его доливки. Почему я советую поездить немного на текущем сальнике? Бывает так что, забивается перепускной клапан насоса ГУРа и избыточное давление масла в положениях полностью выкрученного руля попадает в редуктор ГУРа, и немного поездив, доливая Декстрон, Вы как бы производите замену масла и может быть прочистите трубки и 1%, что течь перестанет. Из практики – не перестанет! Основным поводом поездить немного я считаю возможность почитать теорию, подготовить себя к попадалову на сальник( по минимуму), купить сальник и что самое необходимое размочить конусное шлицевое соединение вала редуктора ГУРа с рулевой сошкой. Следующее

Ваше действие – покупка жидкости, предотвращающей течи ГУР. Жидкость эта помогает, только не надолго и только в самом простом случае. Если при заливке жидкости течь перестало, все равно купите сальник. И спокойно ездите дальше, ожидая когда снова потечет. А потечет однозначно. Тогда для начала будем менять просто нижний сальник. Еще раз напомню, что машина в этом случае ездила только по городу иногда съезжая в пролазное «бездорожье».

Если меняем только нижний сальник, то при некоторых навыках это можно сделать даже не снимая ГУР с машины.

- Подставляешь «башмаки» под задние колеса.

- Задираешь передок.

- Снимаешь колесо.

- Откручиваешь гайку крепящую рулевую сошкуна валу редуктора ГУРа.

- Снимаешь рулевую сошку. Отмечу, что снимаетсяона не всегда легко, но для того мы ее и «размачивали», Есть мнение чтоона прикипает и так как поверхность у нее конусная снять ее не представляетсявозможным без снятия ГУРа с рамы. Я не знаю. Сколько раз я не перебиралГУР, рулевая сошка снималась без проблем. Причина этому – тот же текущийсальник. Масло как раз и течет на шлицевой вал, чем обеспечивает отсутствие закипания резьбового-шлицевого соединения. Последние разы даже ВДешкой не проливал – аккуратно простучал молоточком – она и снялась.Если прилагая некоторые усилия не получается снять сошку, то можновоспользоваться сьемником для шаровых или съемником для подшипников, очень здорово снимается.

- Отверткой выковыриваешь старый сальник, вымываешьсоляркой грязь

- Протираешь насухо тряпочкой.

- С фонариком просмотри внутреннюю поверхностькорпуса ГУРа и самого вала на предмет сколов, царапин, задиров ну и прочейерунды, способной испортить резинку нового сальника.

- Удостоверились что поверхности не имеют задирови оч глубоких раковин.

- Тряпочкой с литиевой смазкой протираешь поверхностивала и внутреннюю поверхность корпуса редуктора ГУРа, а так же посадочныеповерхности нового сальника.

- Набиваешь новый сальник. Можно подходящейоправкой. Можно(при наличие навыков) просто с помощью пластмассового молоточка.

- Ставишь на место рулевую сошку, проверяя совпадениеметок на валу и на сошке. Там есть такие риски(на торце вала и на телесошки) – они должны совпасть.

- Затягиваешь гайку крепления рулевой сошки

- Ставишь колесо

- Снимаешь машину с домкрата.

- Наслаждаешься не текущим ГУРом

Это был самый простой вариант. Это когда у Вас – исхудавший сальник. Тут просто. Поменял и радуйся жизни. Но на самом деле все гораздо хуже:

На наших машинах такая процедура в большинстве случаев не помогает. Машине которая ездит по глухому бездорожью, да еще и иногда выигрывает нужно другое лечение. Хотя можно начать с процедуры описанной выше. 10% что поможет. ИМХО То есть – В нашем варианте сальник течет от проникающего по валу вниз через увеличенный зазор 6 (см. эскиз) масла. Это говорит о том что есть износ самого вала, нижней части корпуса ГУРа и нижнего подшипника стоящего в корпусе. Также в нижней части корпуса есть цилиндрическая выборка где стоит еще резиновое уплотнительное кольцо(1). Его также надо менять.

Именно в зазоре 5 (см. эскиз) чаще всего скапливается всякая дребедень и так как это самая нижняя точка касания вала и корпуса при «изгибе» вала, то именно здесь чаще всего образуются раковины на полированной поверхности вала и задиры на поверхности корпуса. В идеальном случае зазоры 6 и 5 исчисляются микронами. Но в наших Пыжах, при нашей езде, болтанка там «обеспечена». Соответственно, если зазор не столь большой и сильных раковин нет то имеет смысл снять вал, отполировать и поставить со сменой сальника и резинового уплотнительного кольца. Помогает, но не всегда. Поэтому будем рассматривать вариант ремонта со снятием редуктора ГУРа и его разборкой.

Как снимать ГУР:

- Ставите машину на ровную поверхность

- Подкладываете «башмаки» под задние колеса

- Поднимаете передок (лучше всего весь – подпереднюю траверсу)

- Снимаем левое колесо

- Откручиваем гайку и снимаем рулевую сошку(описановыше)

- Лезем под капот и откручиваем трубки подводаи отвода масла от редуктора при этом подставляем емкость под низ машинытуда куда будет сливаться масло из снятых трубок.

- Пока мало сливается стягиваем по рулевомувалу вверх резиновый кожух, закрывающий шлицевое соединение промежуточногорулевого вала и горизонтального вала редуктора ГУРа

- Откручиваем болтик крепящий открывшееся шлицевоесоединение

- Разнимаем промежуточный рулевой вал и горизонтальныйвал редуктора ГУР

- (теперь самое неудобное) Придерживая ключикомгайки откручиваем болты крепления редуктора ГУР к раме.

- Вытаскиваем болты

- Из моторного отсека корячясь и поругивая всехи вся находим положение при котором редуктор может быть извлечен наружу.

- Достаем эту сволочь на свет божий

Итак редуктор сняли, имеем законный вопрос:

А дальше что?

Вопрос конешна интересный.

Замучился писать, пойду поработаю. Потом пришлю что делать дальше. Могу заверить, что все только начивается.

Всем привет!

Все хотел поменять корпус топливного фильтра, так как не качала “лягушка” и утекало топливо в бак (был плохой завод машины после долгого простоя и др.) Пошел на поиски корпуса на наш рынок автозапчастей, два часа поиска прошли даром, сказали что наверное можно только б/у найти на разборах . В принципе можно было попробовать заказать из Алматы но там большая накрутка идет. Решил попробовать отремонтировать сам, тем более что выпал снег а шины стоят летние . Снял корпус с фильтром и принес домой, открутил кое как лягушку, но самый геморрой оказалось выкрутить трубку подачи топлива так как сначала я не понял на резьбе там или запрессовано, оказалось что запрессовано.

Как только вытащил трубку подачи увидел, что внутри полно грязи

Оказалось что полностью забит первый лепесток

Вытащив первый лепесток оказалось, что есть еще и второй который был тоже немного в грязи

Вот сколько было грязи после чистки обоих лепестков

После прочистки вставил все обратно, предварительно промазав герметиком немного основание трубки подачи и запрессовал ее обратно с помощью молоточка и плоскогубцев После этого занялся лягушкой, оказалось что у нее в конце запаянно (пластмасс в лепешку), оторвал лепешку и разобрал все.

Заменил резинку на самой лягушке так как старая была вся в трещинах

Сальник подержал немного в кипятке и собрал все обратно, впаяв на конце маленький шуруп с широкой шляпкой.

Затем меня посетила мысль почему бы не сделать фильтр на подаче раз лепестки забиваются, лучше чистить фильтр время от времени чем ремонтировать/менять корпус? С подручных средств был быстро собран фильтр на пробу

После установки отремонтированного корпуса топливного фильтра попробовал покачать лягушкой, очень быстро накачал топливо в фильтр и систему, качать стала очень хорошо Надеюсь кому нибудь пригодится мой опыт ремонта

Автор: Passim

Напишу и я свой отчёт по замене цепи грм 4М40!

Купил П2 4м40 94го, общее состояние машины очень даже приличное, но шум в двигателе стоял тоже приличный, я понял что это звенит цепь и купил паджерика!

Заказал запчастей:

1. Направляющая цепи ГРМ =1 584,87р

2. Направляющая цепи ГРМ(БАШМАК) =1 552,80р.

2. Цепь газораспределительного механизма =2 391,63р.

3. Натяжитель цепи ГРМ =1 928,00р

4. Прокладка натяжителя цепи ГРМ =47,33р.

5. Прокладка клапанной крышки =426,58р

6. Сальник коленвала =624,29р

7. Фильтр масляный =488,54р

8. Фильтр воздушный =849,41р

9. Масло

10. Антифриз

Итого около =11000р

Решил менять сам, хотя многие пугали!

Слил масло, охлаждающую жидкость, отключил акумы и принялся разбирать, снял радиатор + всё навесное с морды-генератор помпу, термостат, гидрач, насос кондея(ЕГО В ИТОГЕ ОТВОДИМ В СТОРОНУ)

1я сложность – немного повозился с кранштейном кондея не сразу нашёл все болты кранштейна(4 болта длинна разная)

2я проблема – шкиф коленвала!!! врокруг него я прыгал всю ночь, сначала пытались закрепив центральную часть с двумя дырками в итоге одно из отверстий выломало, кусок метала отлетел, далее стали обычным способом(широким ремнём делаем замок затягиваем и пытаемся открутить) ещё проблемнее- прокрутилась резина в сердцевине шкива, болт на месте.

Здесь руки полностью опустились, пришлось принимать крайние меры, взяв в руку газовую горелку и начал выжигать резину в шкиве(долго) затем одна его часть отвалилась и прогрев хорошо центральный болт, мы его победили!

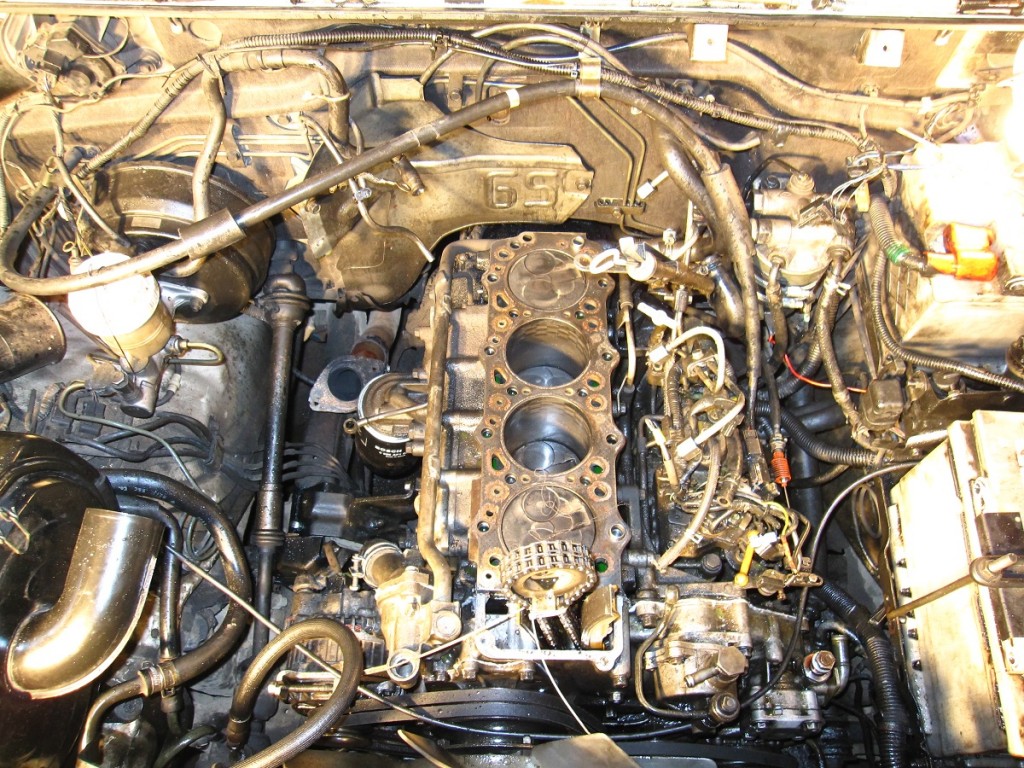

Морда снялась: увиденное ужаснуло- цепь была настолько слаба, что начала стерать металл вокруг себя, а направляющий башмак вообще был протёрт пополам, и его большой кусок просто там валялся и гремел(КАК ОН ТАМ НЕ ПОПАЛ НИ ПОД ЦЕПЬ НИ В ЗВЁЗДЫ)

Откуручиваем натяжитель

Откручиваем болт распредвала да кстати поставьте все метки!!!

Далее снимаем цепь, направляющую(башмак), натяжитель, всё это дело меняем и ставим цепь,-два светлых звена ровно на метки звезды распредвала, а одна светлая метка уходит на коленвал!

Меняем сальник лобовой крышки

Всё зачищаем обезжириваем и аккуратно мажем герметиком!

Всё ставим крышку и всю её стягиваем!

Затем вставляем натяжитель и прокручиваем коленвал строго по часовой стрелке [b]СТРОГО!!![/b]

Натяжитель сработает и натянет цепь!

ВНИМАНИЕ! БУДЬТЕ ОСТОРОЖНЫ!!!!! не повторяйте ошибок!!!!

Когда я заводил лобовую крышку намазанную герметиком(её же нужно очень аккуратно завести чтобы герметик на поддоне не сполз) каким-то макаром зацепил прокладку под головкой блока с передней части, Довольный собрал всё, скрутил, помыл, залил и завёл вроде всё отлично,- НО прогрев мотор стало лить ручьём масло даже вентилятором разбрызгивало, я в панике что же это? Смотрю а прям из под передней части головки ХЕРАЧИТ масло ручьём, меня чуть не разорвало от злости((((((

ПОДУМАВ, РЕШАЮ СНИМАТЬ ГОЛОВКУ!

Одна ночь на снятие и вот она порванная зажеванная прокладка!!!

БУДЬТЕ ВНИМАТЕЛЬНЫ или снимайте поддон дабы избежать таких каверзных ситуаций!!!

ВСЕМ УДАЧИ)

Автор: romka

Новости с форума Pajero 4x4

Mitsubishi Pajero с двигателем объемом 3.0 литра. Проблемы – потеря мощности, неустойчивая работа,

Снимаем дроссельный узел:

Снимаем впускной коллектор чтобы получить доступ к свечным колодцам:

Теперь имеем доступ к свечным колодцам, и можем заменить провода, проверить \ заменить свечи:

Теперь можно собирать в обратном порядке и радоваться ровной работе трехлитровой шестерки.

Автор: Lilica

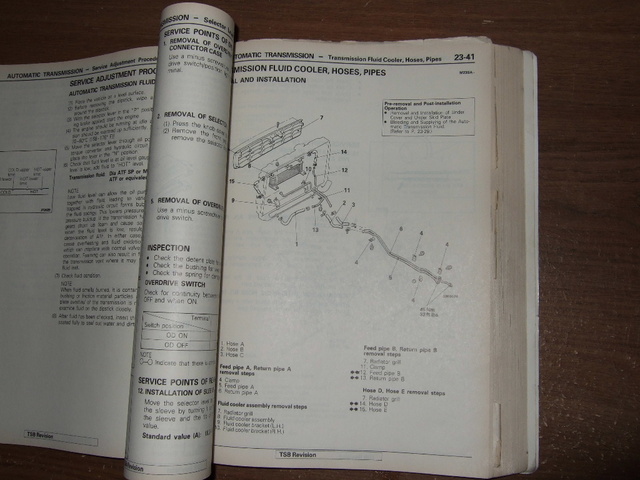

Операция совершенно простая, вполне сопоставимая по сложности с заменой масла, но мож кому пригодится. Суть в том что сливать с картера корбки как всем известно совершенно недостаточно. Сольется не так много и на полноценную замену не тянет. Существую “загадочные” устройства, которые осуществляют эту операцию с “прокачкой”. Если такового не имеется ничего страшного. Решается дедовским способом. Суть в том что-бы выкачать жидкость из системы используя естественный ток масла в радиатор охлаждения. Снимаем трубку №2 идущую от радиатора ОЖ к обратке возврата масла в картер коробки

Направляем ее в подходящую емкость для сбора масла. Надо расчитывать хотя бы литров на десять а лучше больше.

С дрожью в руках делаем ужасное – передачу в нейтраль, включаем мотор, зная что сейчас попрет. Главно не давать двигателю работать дольше 1 мин. таким образом коробка сама выкидывает значительное колличество масла из своих внутренностей. Останавливаем мотор.

Сливаем остатки масла из картера. Вот тут можно приостановиться и изучить слитое. Если на вид все нормально, опилок нет, жидкость не горелая то заниматся сменой сеточек/фильтров, на мой взгляд IMHO абсолютно никакого смысла нет.

Закручиваем пробку. Трубку снятую с обратки не трогаем. Заливаем незабвенное DIAMOND ATF SP III литров так 4-5. В данном случае перелить не страшно.

Опять включаем мотор не больше чем на минуту. За это время старая ATF выдувается в нашу емкость, замещаемая новой свеже-залитой. Для особо озабоченных, последнюю операцию можно повторить, если не жалко сливать совершенно новое масло, ну или если есть такая необходимость в промывке системы. Присоединяем трубку №2 на место. Доливаем новой ATF до правильного уровня. Можно начать скажем с литров 2-3х, проверить и долить по необходимости (проверяем естественно на включеном моторе).

Наслаждаемся мягкими и четкими переключениями коробки передач.

Подобным методом можно поменять жидкось в любом поколении Пажер . Хоть П4, хоть ПС. Только колличество жидкости будет побольше. Соответсвенно первая заливка будет побольше литров 6, а не 4-5, расположение трубок немного другое, ну и емкость надо побольше.

Авось кому пригодиться.

_________________

92 Montero SR 6G72, АКП, 285/75R16 Yoko MT. ARB, МM 10500, AirLift 1000, Safary Snorkel, компрессор GAST…

2002 Montero LS – УМЕР защищая хозяина

97 TLK80 (“мечта” болеет).

Автор: Алекс (Обсуждение)

ну вот дошли руки до фоток:

вот так теперь это выглядит

не всем такая конструкция подойдет – у меня стоит фильтр от 3.5 бензинки и соответственно совсем другая система патрубков на турбину и они позволили не поднимать гену слишком высоко для того чтобы уйти от дополнительных натяжных роликов:

в конторе где занимаются РВД были изготовлены новые трубки для подвода и слива масла:

в итоге получилась совершенно простая конструкция которая показала свою полную работоспособность и в полевых условиях:

все основано на кронштейне от насоса ГУРа. приварена трубка длиной 53 мм с отступом в 20мм от края задней оси посадки бывшего насоса. Внутри кронштейна к внешнему концу трубки приварена косынка. Сверху приварено ухо выступающее на 20мм от верхней плоскости кронштейна для крепления “серпа” натяжителя. Передний выступ под ось насоса обрезан. также вырезан уголок для свободного хода ремней при натяжении.

ну вот и в принципе все. наверное нада будет показать как это делается на кронштейне – сфоткаю и попробую нарисовать что и как. все просто. насос ГУРа ставится на место компрессора кондиционера с оригинальным кронштейном.

1. шкивы двухручейковые – такие достались. Двойной шкив завязан на насос и гену, второй одноручейковый шкив коленвала идет на насос ГУРа.

2. в гараже лежали трубки ГУРа – они были короткие – от праворульки – редуктор находится справа сразу под насосом. во вторых для компрессора практически прямая площадка и очень просто варить кронштейн с прямыми углами, да и завязан он на 4 болта на блоке.

3. действительно внутренний ремень гены цеплял за выступ на кожухе ремней ГРМ – на предпоследней фотке видно – немного подпилен.

Автор: Verner (Обсуждение)

Тоже перенёс генератор вверх. Т.к. старый умер, а новый без вакуумного насоса, то решил старый оставить на месте предварительно “выпотрошив” его. Болгарку в руки и.. от старого гены остались: голый корпус, вал, шкив и вакуумный насос.

Насос ГУРа был смещён вправо на 45мм и вниз на 25мм, поэтому шланги остались родные. Привод на насос взят только с нижнего шкива.

На место насоса был прикручен самопальный кронштейн на который и установлен гена 125А

Привод со шкива вентилятора.

ПС Такой способ подойдёт спортсменам при установки второго генератора.

| MMC Pajero-II. Замена прокладки ГБЦ (4D56) |

День первый.

Все началось с осмотра знакомым механиком ходовки моего Пыжа после суровой сахалинской весны. Дороги этой весной были просто песней, на квадратный метр асфальта приходилось несколько ям и трещин, причем независимо от местоположения этого квадратного метра – будь то центр города или его окраины. Однако, осмотр выявил не только проблемы с крестовинами заднего карданного вала. Механика смутила зеленая капель “на свежевымытую голову”. |

Фото 1. С грустью наблюдаем мокрую лыжу |

| Попытки определить место течи антифриза заставили нас изрядно потрудиться, причем со слов мастера ОЖ у меня не просто текла, а “хлестала”. Начали изучать машину сверху и снизу, освещая себе путь, по-возможности, переноской. |

Фото 2. Пытаемся определить откуда течет |

| Вердикт мастера был однозначен – течет сверху в районе трубки обратки ОЖ. О существовании этой трубочки я и узнал из его уст. В районе подвода ОЖ в салон к печке левая трубка идет от двигателя, а правая – и есть обратка. Так вот вниз эта трубка уходит вокруг блока цилиндров (далее – БЦ) (см. фото 3.1), причем проходит она под обоими коллекторами – и впускным и выпускным. Причем эта трубка со слов мастера, могла дать течь в месте сварки ушей, которыми она крепилась к БЦ. |

Фото 3. Следы ведут наверх |

Фото 3.1. Трубка отмечена синим цветом |

| Ну чтож… Бросаем прощальный взгляд на мокрое днище и перебираемся в подкапотное пространство. Далее практически все работы выполняются именно там. |

Фото 4. Как все запущено… |

| Для начала пытаемся прикинуть, можно ли обойтись без снятия коллекторов. Воздушный фильтр вместе со шлангами на турбину снимаем для удобства в работе. Как потом окажется, этот шаг будет совсем не лишним. Турбокомпрессор защищаем от пыли и грязи чистыми тряпочками (см. фото). |

Фото 5. Начинаем с воздушного фильтра |

|

Фото 6. Ищем трубку обратки ОЖ |

|

Фото 7. И с другой стороны |

| Мда… Так просто добраться до этой трубки не получится. Ну чтож, собравшись с силами приступаем к углубленному изучению трубочек, шлангчиков, того, как все это связано, чем крепится, как это снимать и потом не запутаться. |

Фото 8. Оцениваем масштабы предстоящих работ |

| Как бы нам не хотелось, но снимать оба коллектора все-же придется. Для начала отвинчиваем термозащиту. Обращаю внимание, что последняя крепится еще и снизу, так что два болта придется отвинчивать лежа под машиной. |

Фото 9. Снимаем термозащиту |

| Термозащита снята, пытаемся разглядеть заветную трубку с новых ракурсов. Удается это только при помощи фотоаппарата, поскольку глазом туда не подлезть. Трубка вся в масле, да и вообще задняя часть двигателя представляет собой грустное зрелище. |

Фото 10. Снова видим трубку обратки ОЖ |

|

Фото 11. Ищем пути снятия трубки |

|

Фото 12. Ищем пути снятия трубки |

|

Фото 13. Ищем пути снятия трубки |

|

Фото 14. Ищем пути снятия трубки |

| Разбор машины продолжается. Теперь настала очередь клапана EGR. Вообще нам нажно снять все, что связывает впускной и выпускной коллектора. Заодно появляется возможность заглушить этот самый EGR. Для справки – в прошлом году я ради приличия разбирал его, он был полностью забит сажей. Прочистил, собрал снова и поставил с надеждой что он заработает как положено и будет охранять окружающую среду. Разобрав его теперь я понял, что все прошлогодние усилия оказались напрасными – клапан снова был забит сажей. Вобщем, на этот раз я решил прислушаться ко мнению всего прогрессивного человечества и заглушить его напрочь. Для этого пришлось покупать паронит и искать кусочек жести. Из этих материалов я подготовил глухие прокладки и, когда через два дня собирал все обратно,заглушил ими отверстие в выпускном коллекторе. Полагаю, теперь все выхлопные газы попадают в турбину и не норовят проскочить во впускной трубопровод 🙂 |

Фото 15. Придется снимать оба коллектора. Начинаю с системы EGR |

| Не забываем отстегнуть тягу, которая идет от какого-то серводвигателя (разбираться что он делает и в каких случаях было некогда, уж извиняйте. Кому интересно – читайте матчасть) к заслонке турбины и крепится шплинтом. Затем я стал отвинчивать гайки выпускного коллектора, хотя, как оказалось позже, удобнее было бы начинать со впуска. Особых сложностей при снятии не испытал, благо инструменты хорошие. Нужна трещотка, набор головок и удлиннители. Коллектор вместе с турбиной благополучно повис на выхлопной трубе и в дальнейшем не мешал. |

Фото 16. Далее откручиваю выпускной коллектор, хотя лучше начать со впуска |

| Чтобы не было заморочек со шлангами, идущими от/к турбине я не стал их полностью снимать. Отсоединил только шланг, идущий к ТНВД на корректор по давлению наддува, но его сложно перепутать с чем-либо еще. |

Фото 17. Главное – не попутать трубки и шланги! |

| Аналогично снимается и впускной коллектор, только крепится он не гайками а болтами. Я его не стал далеко уносить после снятия а так и оставил в моторном отсеке. Пока снимал коллекторы – порвал прокладку, так что пришлось покупать полный ремкомплект. Японский неоригинал обошелся в 2 100 руб. В комплект входили: прокладка ГБЦ (см. далее на фото), прокладка масляного поддона, прокладка крышки ГБЦ, маслосъемные колпачки, набор сальников (от коренных до распредвала), набор медных шайб (под форсунки ?), комплект прокладок из голубого картона, применения которым я так и не нашел. Извините, сфотать забыл, так что верьте на слово. |

Фото 18. Впускной коллектор снимаем, выпускной висит на выхлопной трубе |

| Итак, теперь путь к трубке открыт! Остается слить из системы ОЖ и демонтировать ее. Сразу хочу сказать, что даже отвинтив два болта крепления трубки придется повозиться, чтобы извлечь ее с родного места. Мне пришлось снимать насос и потерять при этом еще литра два антифриза, который тек с блока на землю. При сборке двигателя я первым делом завел трубку на место, вставил ее в насос и закрепил болтами, и только после этого привинтил насос к блоку цилиндров. Запомните этот момент! Смотрим мои мучения до Фото 24. |

Фото 19. Наблюдаем заветную трубку |

|

Фото 20. Все, перекур. Однако, день обещает быть интересным |

|

Фото 21. Сливаем ОЖ |

|

Фото 22. Один из болтов крепления трубки обратки ОЖ |

|

Фото 23. Добираемся до второго болта |

|

Фото 24. Снимаем шланги ОЖ |

Итак, не прошло и полгода, как трубка оказалась в пределах досягаемости. Сняв трубку и насухо протерев ее от грязи, масла и всего остального я внимательно осмотрел ее и убедился в ее целостности.

Начинаем размышлять.

Если текла не трубка, то что?Больше никаких магистралей ОЖ в тех краях нет, шланги к печке были сухими, по ним тоже течь не могло… Прощупав ГБЦ со стороны, прилегающей к стенке моторного отсека, я обнаружил какую-то круглую заглушку. Про то, что могла течь прокладка ГБЦ, даже мысли не было. Поскольку заглушку, не сняв головку, увидеть было невозможно, начинаю прикидывать как снять ГБЦ. |

Фото 25. Трубка снята, но проблема не в ней. Вечер перестает быть скучным |

Для начала снимаю защитный кожух вентилятора радиатора, сам вентилятор с вискомуфтой, ремни привода генератора, гидроусилителя, кондиционера, верхний кожух ремня ГРМ. Благо на майских праздниках эту операцию я уже проделывал, когда менял ремни ГРМ и балансирных валов, поэтому все прошло быстро и на автомате. Далее ослабляю натяжной ролик ремня ГРМ и снимаю сам ремень с распредвала. Крепить его не стал, потом при сборке просто подобрал положение ремня по меткам: маховик по риске в ВМТ, распредвал – по риске, ТНВД – тоже. Попал с третьей попытки.

Также пришлось снимать насос гидроусилителя вместе с кронштейном, поскольку последний крепится как на блоке, так и на ГБЦ.

С правой стороны достаточно скинуть гайки топливопроводов к форсункам, отсоединить шланг обратки, отстегнуть фишки с 3-х термодатчиков: два нужны для кондишки и еще один – для системы облегчения пуска и указателя температуры ОЖ.

Все. Теперь начинается самое интересное. Головка крепится 18-ю болтами, причем болты под внутренний шестигранник на 10. Для снятия нужен имбусный ключ. Ну у меня-то целый набор припасен! Немецкий! Не думая о плохом достаю нужный шестигранник, беру верную трубу и… хваленый “немецкий” ключ идет винтом! Время на часах 19-00, все магазины закрыты, у друзей таких ключей нет, завтра воскресенье, а в понедельник уже надо быть на работе (на колесах!).

Хорошо что подошел ко мне охранник со стоянки, посоветовал взять удлиннитель для головок (ну тот, что под трещотку или вороток) и обточить его на наждаке.

Убегаю домой шлифовать шестигранник. Прибегаю через 15 минут, пробую – не подходит. Недоточил.

Снова убегаю домой шлифовать шестигранник. Прибегаю через 15 минут, пробую – не подходит. Переточил.

Тут мое терпение кончается, все бросаю и иду домой. Завтра поеду в магазин за НОРМАЛЬНЫМ ключом из НОРМАЛЬНОЙ ЗАКАЛЕННОЙ стали. |

Фото 26. Принимаю решение снимать ГБЦ. |

День второй.

Как давно, оказывается, я не ездил на автобусах! Прикольно! Всего за 10 рублей можно проехать 15 км! На солярку бы у меня на это ушло рублей 30.

Смотался в магазин, купил шестигранный ключ SATA на 10 всего за 130 руб. Со слов продавщицы у них полугодовая гарантия на все ключи SATA. Заодно взял ремкомплект со всеми прокладками (состав ремкомплекта описан выше), и комплект поршневых колец. Раз уж, думаю, разберу пол-двигателя, заодно и кольца поменяю. Японские кольца (не оригинал) обошлись в 2800р. Оригинальные стоили 5500р. Ну еще прикупил хороших хомутиков разных размеров.

Приехал на стоянку, набросил SATA-овский ключ, взял верную трубу и… Все получилось! Отвернул согласно инструкции все 18 болтов, аккуратно собрал все шайбы из-под них. В мануале написано что шайбы надо ложить строго определенной стороной вниз. На всякий случай не стал экспериментировать и при сборке так и поступил. Но было это только на другой день. А пока же… |

Фото 27. Сила русского подхода – ключ покрепче да труба подлиннее |

| Головка снялась легко, несмотря на вес около 15 кг. Аккуратно вытаскиваем ее из моторного отсека, стараясь не повредить посадочные поверхности и радиатор ОЖ. Специально сфотографировал ГБЦ с тыльной стороны, а то ни в одной книжке нет картинки с этого ракурса. Теперь все отлично видно – круглая заглушка, на которую я грешил, оказалась технологической и вовсе не текла. Форсунки не снимал. |

Фото 28. Вот она, родимая… |

С головкой все понятно. Но откуда же тек антифриз? С интересом заглядываем в моторный отсек и тут все становится на свои места. Просто гордость берет, что нашел истинную причину течи 🙂

Кстати, не обращайте внимания, что прокладка вся в масле – ведь распредвал на ГБЦ смазывается, и когда я снимал головку, то часть масла, не стекшая в картер, протекла на прокладку. Зато наблюдаем зеленый антифриз в районе 4-го цилиндра. |

Фото 29. Блок с прокладкой |

Еще раз сфотографировал блок цилиндров, чтобы было видно зеркало цилиндров и примерно сантиметровый слой от привалочной плоскости блока. Это – граница первого (верхнего) поршневого кольца. Когда будем примерять новые поршневые кольца, опустим их в цилиндр ниже этой границы. Кстати, обращаю ваше внимание, что поршни в ВМТ выступают над поверхностью блока. Да про это я, кажется, даже в книжке читал. Там и допуск прописан.

Думал, поршни будут с нагаром, да и клапана тоже, но оказалось что все ОК. |

Фото 30. Еще раз блок с прокладкой |

| Теперь снимаем прокладку и констатируем факт. Хорошо еще, что антифриз вытекал наружу, а не в цилиндр, хотя, наверное, так и должно быть? Ведь давление в цилиндре высокое, наверняка просекало газами. Жаль что не догадался протестировать двигатель до разбора на наличие пузырьков в ОЖ при прогазовке. |

Фото 31. Скупая мужская слеза окропила безвременно почившую прокладку |

| Обратите внимание на повреждение прокладки со стороны цилиндра. Не знаю, как так могло получиться. Возможно при установке прокладки мастера повредили ее, а может она просто прогорела со временем. |

Фото 32. Прокладку – на свалку |

| Подготавливаем поверхность блока цилиндров. Счищаем (аккуратно!) старые прокладки, точнее то, что от них осталось. Это касается и прокладки впускного и выпускного коллектора. |

Фото 33. Зачищаем поверхность БЦ от остатков прокладки |

Ну, поскольку с головкой все понятно и достаточно поменять прокладку на новую из ремкомплекта и собрать все назад, то задумаемся над заменой поршневых колец. Раз уж новые кольца куплены, то ничего другого не остается, как слить масло, снять поддон и снять шатуны в сборе с поршнями. Казалось бы – чего тут сложного? Все просто!

Однако, на деле все получилось совсем не просто. Во-первых, работал я на стоянке, ямы не было. Зато был хороший 3-тонный домкрат. Забравшись под машину я прикинул, что придется отвинтить кучу болтиков на М6 (ключ на 10), причем добраться до некоторых весьма проблематично, поскольку мешает передний мост и балка, на которой крепится вакуумник(?). Оценив на глаз расстояние я пришел к выводу, что поддон можно снять и так, и балка и мост мешать не будут. Ведь книжку прочитал! Там написано что снять чего-нибудь все-равно придется! Ну, вобщем, так оно и вышло. Балку (крепится 4-мя болтами) пришлось откидывать. Но это было уже позже. А пока я, лежа в раскорячку под машиной, отвинчивал болтики. Скажу сразу, что не имея под рукой хорошего набора инструментов + карданчик можно даже не браться за работу. На снятие болтов ушло минут 30. За это время шея несколько раз отказывалась держать на весу голову, все глаза были полны песка и другого мусора, сыпавшегося на лицо сверху. Пришлось нелегко. А кто говорил что будет просто? Конечно, проще было отдать машину мастерам, пускай бы они все сделали, но отдать бы пришлось только за работу тысяч около 10. Да и качество работы не проверишь. Два дня поездишь – а что потом? Как там все собрали? |

Фото 34. Для изъятия поршней снимаем масляный поддон |

| Болтики снял, а как снять сам поддон? Новая проблема! Идем читать книжку. Спец. инструмента, нарисованного в мануале, у меня, конечно же, не было. Про отвертку там было написано просто и ясно – ею можно испортить поддон. Да и подлезть к поддону отверткой очень неудобно. Кстати, там есть еще такая жестянка, на границе двигателя и автоматической коробки. Крепится четырьмя болтиками. Ее тоже придется снять. Через 40 минут при помощи, все-таки, отвертки и такой-то матери, поддон удалось оторвать от блока. А вот чтобы вынуть его пришлось отгибать упомянутую выше балку. |

Фото 35. Сколько сил для ее снятия понадобилось – не передать |

| Итак, все трудности позади. Поддон снят, доступ к шатунам получен! Решаю снять для начала только один шатун – 4-го цилиндра. Проворачиваем коленвал до положения 4-го цилиндра в НМТ. Так удобнее откручивать гайки крепления шатуна. |

Фото 36. КШМ. Вид снизу |

| Гайки сняты, снимаем крышку подшипника и аккуратно вытаскиваем вкладыши. Все готово! Выталкиваем шатун наверх. Что, не выходит? Хе-хе. Вот и у меня не вышло. Снова смотрим фото 30. Помните про буртик? Вот в него-то и упирается поршень своими кольцами. |

Фото 37. Теперь снимаем поршни с шатунами |

| Что делать? Я решил проложить тряпочку под шейку коленвала и прокрутить его таким образом, чтобы коленвал вытолкнул шатун наверх. См. рисунок, тряпочка нарисована синим цветом. Крутим коленвал за шкив – бесполезно! С разгону – ноль! Поршень упирается в буртик и не выходит! Снова прибегаем к помощи стартера. Упираем коленвал в шатун и “чиркаем” стартером. Главное – не перекрутить! Лучше лишний раз сбегать посмотреть что там накрутили, чем устранять последствия. В идеале поршень должен выскочить, а шатун не повредить поверхность гильзы цилиндра. |

Фото 37.1. Прокладываем тряпочку чтобы вытолкнуть поршень |

Вынув на свет шатун с поршнем убеждаемся в хорошем состоянии колец. Снимаю первое компрессионное кольцо. Вставляю его в цилиндр и опускаю ниже буртика, т. е. в рабочую зону. Зазор в замке – меньше миллиметра! Вытаскиваю из коробки новые кольца (обратите внимание – первое и второе компрессионное кольцо – разные. Не перепутайте) и повторяю операцию. Зазор в новом кольце – миллиметра 1.5 – 2.0 !

То ли у меня уже стоял рем.комплект, то ли обработка НИОД-ом помогла (см. обсуждение на форуме http://www.pajero4x4.ru), но я решил новые кольца отнести обратно в магазин и оставить свои родные. Обидно было другое – столько времени угробил только для того, чтобы убедиться, что родные кольца лучше новых. В обратном порядке собрал масляный поддон, благо в ремкомплекте нашлась новая прокладка.

Итак, потратив впустую полдня, вернулся к тому, с чего начал. Дело осталось за малым – поставить новую прокладку ГБЦ и собрать все как было. Проходящие мимо мужики участливо посоветовали головку перед установкой отдать на шлифовку. Якобы, когда снимаешь головку, ее “ведет”, и обратно ровно она уже не сядет. Напомню, что был вечер воскресенья, а завтра надо было на работу… Пришлось просить отгул. Пока же примерил прокладку. На фото видно, что герметик красного цвета уже нанесен на нее. Снизу прокладку ничем мазать не нужно. Перед установкой необходимо тщательно протереть поверхности и только после этого крепить ГБЦ. Но это позже. |

Фото 38. Ставим новую прокладку из ремкомплекта |

| Пока есть время крепим ту самую трубку, с которой все и началось. Удобнее все это делать при снятой ГБЦ. Заодно подсоединяем к ней шланги ОЖ и меняем хомутики на новые. |

Фото 39. Крепим трубку ОЖ (пока удобно, чтобы потом не корячиться) |

День третий.

Наутро потопал с ГБЦ на плече в мастерскую, где могли бы ее шлифануть. Шлифовать советовали еще три человека, так что пришлось прислушаться. Сама шлифовка стоит 500 р. и занимает всего 10-15 минут. Но у двигателя 4D56 есть особенности. Если практически все дизели имеют клапана “заподлицо” с поверхностью ГБЦ, то у этого двигателя клапана выглядывают, а посему для шлифовки ГБЦ необходимо рассухарить все клапана, естественно, сняв распредвал и вал коромысел. Поскольку всего этого я не знал и принес головку в таком виде, как на фото 28, то пришлось заплатить еще 500 р. за сборку-разборку. Сам шлифовальный станок еще времен до моего рождения представляет собой станину, движущуюся поступательно влево-вправо. На нее вверх ногами крепится ГБЦ. Сверху под кожухом вращается наждачный камень, на который льется струя специальной белой суспензии. Этот наждак подводится к поверхности ГБЦ и постепенно снимает слой за слоем материал головки. До меня у дядьки шлифовали ГБЦ от Тойоты – у него был явный диагональный перекос. Видать головку снимал не по науке 🙂

В моем случае мастер снял 5 десяток и сказал что это немного. Вообще, по-хорошему, положено на сколько сняли головки на столько же снимать и клапана, особенно в случае с 4D56. Однако мастер подумал-подумал и заверил меня, что клапана можно и не шлифовать, мол, и так сойдет. Это “так сойдет” стоило мне часа полтора времени, кучу нервов и еще 500 рублей. Но об этом позже. |

Фото 40. Шлифованная головка. Клапана еще не шлифованы |

При установке клапанов и распредвала с коромыслами обнаружилась трещина между впускным и выпускным клапаном третьего цилинда. Так выглядят последствия перегрева двигателя. Оказывается, между клапанами проходит полость, по которой бежит ОЖ и, соответственно, охлаждает головку. Существует методика, называемая “завтуливанием” (от слова “втулка”), позволяющая эксплуатировать такие головки дальше. Суть в следующем: к этим полостям есть доступ через технологические заглушки. Их вывинчивают, а в полости запрессовывают втулки-трубочки. Таким образом ОЖ течет теперь внутри трубок и трещина ни на что не влияет. Эту работу делал токарь. По одному цилиндру не завтуливают, поэтому он сделал сразу все 4 цилиндра. Данная операция обошлась мне еще в 2500 руб. Теперь трещины не страшны!

Примечание: Был на разборке, спросил ради интереса сколько стоит б/у ГБЦ от 4D56, мне ответили “12000 руб.” А когда я сказал что у меня головка завтуленная торговец “обрадовал”, что такие головки долго не ходят. Однако мастер, который делал завтуливание, говорил что у него самого Делика с таким дизелем и он с ремонтированной головкой ездит уже 3 года без проблем. Вот и думайте кто прав :-). |

Фото 41. Трещина в 3 цилиндре. Все, приехали? Отнюдь! |

| Таким образом сборку двигателя я начал после обеда 3-го дня. Установил прокладку, поставил головку, накинул все 18 болтов, крепящих ее, установил ремень ГРМ. Дай, думаю, попробую прокрутить коленвал, пока не собрал все. Начал крутить – ну точно, блин! Так и знал что поршень встретит клапан! Снова вспомнил чью-то маму, кажется того самого шлифовальщика. Снова снимаю все 18 болтов, снимаю головку (аккуратно, дабы не повредить прокладку!), убираю прокладку и, взвалив ГБЦ на плечо снова топаю к мастерам. Дорога до них- с километр, вес на плече – ого-го, пока шел все вспоминал шлифовальщика. Видать поэтому-то когда я добрался до мастерской обнаружил там только бабушку, сметающую стружку со станков и наводящую в цехе порядок. Почуял, видать, что я иду и свалил домой 🙂

– А где мужик тут был, с утра мне головку шлифовал?

– А никого нет. Завтра приходи, с утра.

– Как с утра?! Мне сегодня нужно!

– Ну тогда сходи во-о-он в те мастерские, у них когда-то тоже были шлифовальные станки, авось еще работают.

Делать нечего, снова головку на плечо и еще 300 метров до других мастерских. Захожу, народу – никого. Чувствую, что все плохо, завтра ждать придется. Однако, нашел одного дядьку, поговорил, договорился за 500 р шлифануть клапана. Повезло, блин. “Эх, наждак жалко на клапанах садить, сталь там хорошая, ну да ладно, чего уж …”. Короче говоря, через 15 мин я уже довольный топал обратно на стоянку с сошлифованными клапанами. Помогло еще и то, что я запомнил насколько первый мастер мне сошлифовал головку, на столько же второй снял клапана. Получился Status Quo 🙂

Ну дальше все просто. Снова почистил посадочное место под ГБЦ, протер прокладку, все на место, 18 болтов, ремень на ГРМ, прокручаваю коленвал – УРЯ! Ничего не цепляет, все ОК, можно, наконец, собирать! Сборка шла уже на автомате. Время на часах – 17-00, пасмурно, начинает накрапывать противный дождик. Головку протягивал “по книжке”, в 3 захода. Затем еще раз убедился в совпадении меток на ремне ГРМ, натянул его. После начал крепить выпускной коллектор в сборе с турбиной и выхлопной трубой. Поставил новую прокладку из набора. Следом установил впускной коллектор и клапан EGR, предварительно заглушив его на входе в районе выпускного коллектора. Глушил прокладкой из оцинкованной жести 0,5 мм и паронитовой прокладки. Про это я, кажется, уже писал.

Вытаксиваю из турбины тряпочки-заглушки, устанавливаю воздухоочиститель, заканчиваю левую сторону двигателя и перехожу к правой. Там накидываю гайки с трубками от ТНВД на форсунки, подключаю фишки датчиков температуры, подключаю питание на шину свечей накаливания. Проверяю, еще раз все ли подключено, не забыл ли чего. Кстати, мне пришлось снимать трубку вместе с масляным щупом (она крепится на болтике, а в картере держится на резиновом колечке). Не забудьте про нее! Также проверяем все ли шланги ОЖ в районе печки подключены и затянуты хомутиками.

Заключительным этапом следует установка верхней крышки ремня ГРМ, клапанной крышки, ремней генератора, кондиционера и гидроусилителя, установка вентилятора с вискомуфтой, крепление кожуха вентилятора.

Уже в потьмах заливаю в двигатель масло, лезу вниз проверить не течет ли где. Наступает черед антифриза. Пробку сливную не забыли завернуть? Молодцы. Ну, вроде все. А! Еще интеркулер остался! Ну тут вообще все с закрытыми глазами :-). Среди ночи разбудите любого паджеровода – расскажет сколько фишек и какие трубочки отсоединить чтобы снять его.

Настает решающий момент, к которому шли три дня.

Ключ на старт!

Протяжка!

Продувка!

“Поехали!” (с) Гагарин

Сначала прокручиваем двигатель без зажигания, убеждаемся что все крутится как положено. Теперь “зажигаем”. Двигатель заводится и работает неравномерно, проваливается, чихает и кашляет, из трубы – черный дым коромыслом.

С пониманием киваем головой (бедняга, нелегко тебе, топливная система вся пустая, масла в магистралях нет…), однако вся душа поет от чувства выполненного долга. В темноте и под дождем смотрю на часы – нормально, 21-30. Двигатель прогревается быстро, минут за 5. Работает хорошо, запах выхлопа хороший, посторонних стуков не слышно. Делаю пробный заезд – вроде все нормально. Единственное что забыл сделать – прикрутить жестянку – термозащиту. Но это уже завтра. А пока – машину на стоянку и домой, отмываться.

Резюме

Как говорится, не боги горшки обжигают. Если руки растут от плеч, а не ниже, то вполне по силам выполнить такую работу ОДНОМУ и БЕЗ ЯМЫ, т. е. на стоянке под открытым небом. Но это при условии, что есть желание возитсья со своим конем, и вы убеждены, что лучше вас никто вашу машину не сделает.

Если возникли вопросы – обращайтесь на мыло sema<собака>au.ru |

|

Автор SVN

| Mitsubishi Pajero в 44 кузове. Замена печки |

Началось все осенью 2005 года, когда выяснилось, что моя печка не греет меня так, как должна греть всякая уважающая своего хозяина печка. Тогда я пытался залить в систему охлаждения различные промывки, даже снимал шланги с печки и промывал ее водой под давлением как в прямом так и в обратном направлении, однако результат оказался на слабую “троечку”. И вот после Нового Года пришла мысль все-же заменить радиатор печки.

Цена б/у-шной печки от Делики 96 года составила 1500 рублей, за замену попросили еще 4000, но интересно было самому все сделать, к тому же лучше тебя самого никто твою машину не отремонтирует – это аксиома!

Итак, собравшись с силами и выкроив свободный выходной в 9-00 я приступил с действу. Для начала снимаем интеркулер (кстати, двигатель у меня 4D56T, возможно на 4M40 будут некоторые отличия) и находим два шланга, идущие в салон: |

Фото 1. Моторный отсек |

| Отсоединяем оба шланга. Таким образом работы в моторном отсеке закончены, печка готова к изъятию. Здесь же отключаем оба аккумулятора абы чего не вышло. |

Фото 2. Отсоединяем шланги |

Теперь идем в салон и приступаем к самому страшному. Снимаем маленький беспорядок (aka бардачок) и автомагнитолу. Бардачок имеет слева и справа пластиковые ограничители с резинками, чтобы содержимое ящика не вываливалось под ноги. Сначала снимаем их. На фото видно, что далее бардачок лучше снимать отвинчивая винты крепления последнего к планке.

Автомагнитола снимается после того, как отвинчивается рамка-окантовка. Она крепится двумя винтиками наверху. На фото этого нет, но вы и так догадаетесь 🙂 Если вы не знаете как снимается автомагнитола, то возможно стоит отдать деньги сервисмену, пусть он возится с вашей печкой? Все провода соединяются фишками, причем фишки разные и перепутать их просто невозможно. Единственное что возможно – ЗАБЫТЬ что-то подключить. Если необходимо – записывайте какие провода куда шли. Можно использовать белую изоленту и на ней шариковой ручкой делать отметки. Так оно спокойнее будет. Но я умудрился не заблудиться и обошелся без этого. |

Фото 3. Снимаем бардачок и магнитолу |

| Далее снимаем блок управления температурой. Сам блок подключается двумя фишками черного цвета. Кроме того к датчику температуры подходит резиновый шланг. Другим концом он уходит под ноги водителю. Снизу также крепятся два каких-то блока, но их мы снимем позже. Сняв блок заглядываем внуть и находим сверху еще один болт, крепящий приборную панель – выворачиваем его. |

Фото 4. Снимаем блок управления температурой |

| Теперь приступаем к снятию блока приборов (это где спидометр и тахометр). Подробно описывать где что отвинчивать я не стану, поскольку операция наверняка не раз вами проделывалась и вы сможете все сделать с закрытыми глазами. Вывинтив все винты аккуратно изымаем блок приборов и отстегиваем все фишки. Перепутать вы их не перепутаете, но постарайтесь запомнить сколько их всего подходило. Это поможет при сборке ничего не пропустить. |

Фото 5. Снимаем блок приборов. Вид справа |

| |

Фото 6. Снимаем блок приборов. Вид слева |

| |

Фото 7. Снимаем блок приборов. Вид сзади |

| Сняв блок приборов получаем доступ к еще одному болту крепления панели. Не пугайтесь, у меня блок сигнализации спрятан за спидометром (только, чур, никому!), потому и необходим пропИл, который виден на фото. |

Фото 8. Вид на панель управления без приборов |

| Теперь обращаем свой взор на рулевую колонку и приходим к выводу, что нам совершенно необходимо ее снять, иначе панель не вытащить. |

Фото 9. Начинаем снимать все, что под рулевой колонкой |

| Снимаем трос ручного газа, трос капота, трос лючка бензобака. Не забываем про воздуховоды в области коленей (главное – не забыть их поставить). Также снимаем датчик температуры воздуха в салоне. Будьте осторожны с проводами – пайка там очень хилая, да и сами провода тонкие, можно легко порвать. Если после сборки ваш термометр вместо температуры в салоне мигает ошибкой “E0” – налицо обрыв этого датчика. |

Фото 10. Аккуратно снимаем все тросики и отсоединяем провода |

| Чтобы особо не заморачиваться с рулевой колонкой достаточно отвернуть две гайки и откинуть колонку на переднее сиденье. |

Фото 11. Откручиваем рулевую колонку |

| Еще два болта крепления панели прячутся за маленькими воздуховодами слева и справа. Сами воздуховоды аккуратно вытаскиваем, просунув тоненькую отверточку и отогнув две защелки слева и справа. |

Фото 12. Левый болт крепления панели |

| |

Фото 13. Правый болт крепления панели |

| Заглянув в район бардачка находим последний болт крепления панели и вывинчиваем его тоже. |

Фото 14. Еще один болт за бардачком |

| Снимаем воздуховод и металлическую планку, к которой крепится бардачок |

Фото 15. Воздуховод под бардачком |

| Снова обращаем свой взор к приборной панели и теперь попытаемся снять фиксатор тросика спидометра. В принципе это можно сделать из салона при помощи плоской отверточки, хотя по мануалу необходимо отвинчивать трос спидометра от раздатки (или куда он там идет). |

Фото 16. Снимаем фиксатор троса спидометра |

| Все болты-гайки отвинчены, провода отключены, приступаем к снятию панели! Да, кстати, предварительно также снимаем блок “альтиметр-кренометр-компас”. Часы оставляем на панели, отстегнув от них фишку. |

Фото 17. Снимаем панель |

| Отстегиваем тросик выбора забора воздуха “с улицы – изнутри”. Лучше это делать со стороны центрального дефлектора. |

Фото 18. Обращаем внимание на тросик забора воздуха и центральный воздуховод |

| Снимаем центральный воздуховод и обнаруживаем печку. Крепление печки снять не проблема. Проблема в другом – помните Фото 2 ? В моторный отсек печка выглядывает на несколько сантиметров. Чтобы изъять радиатор необходимо нужно вытащить печку в сборе в салон на недостающие сантиметры. Будьте осторожны с радиатором – пайка латунных трубок нежная и требует бережного обращения 🙂 После осмотра всей установки “вентилятор-кондиционер-печка” приходит осознание того факта, что все, что было до этого момента – цветочки, а с ягодками мы только начинаем разбираться. |

Фото 19. Вот она, наша цель! |

| По ходу работ смотрим по сторонам и контролируем электропроводку. У меня обнаружиись последствия “коротыша” – пришлось изолировать. |

Фото 20. Параллельно проверяем состояние электропроводки |

| Для выемки печки в салон необходимо отвинтить гайки крепления блока “вентилятор-кондиционер-печка” и попытаться снять сначала кондиционер, а затем печку. Скажу сразу – кондиционер вытащить полностью нельзя, по крайней мере у меня это не вышло по той причине, что сам радиатор кондиционера уходит трубками в моторный отсек, а трубки там паяные. Короче ломать кондишку я не стал, а просто попытался втащить ее в салон как можно дальше. Также потребовалось снять центральные направляющие консоли, вынуть воздуховоды отвечающие за обдув в ноги и по бокам “торпеды”. |

Фото 21. Снимаем центральные направляющие консоли |

| После того как все готово пробуем наклонить печку таким образом, чтобы было можно вынуть радиатор. |

Фото 22. Изъятие старой печки |

| Итак, наступил момент истины. Берем новый радиатор и дуем в него. Теперь берем старый радиатор и пытаемся подуть в него. Есть разница? Если нет – считайте что все что мы сделали – напрасно. Если же новый радиатор продувается легче старого – труд не пропал даром и вы очень скоро почувствуете что такое “СахАра в машине”. |

Фото 23. Сравниваем оба радиатора |

| Со спокойным сердцем устанавливаем новый радиатор вместо старого и закрепляем его винтами. Будьте осторожны с патрубками! |

Фото 24. Монтируем новую печку |

| Идем перекуриваем это дело и начинаем собирать все обратно. |

Фото 25. Начинаем процесс сборки |

| Параллельно смотрим на состояние радиатора кондиционера. По необходимости чистим все, что видим и куда можем добраться зубной щеткой. Затем выгребаем все что попало в контейнер и продуваем сжатым воздухом. |

Фото 26. Где видим – чистим пыль и грязь |

| |

Фото 27. Радиатор кондиционера забит |

| |

Фото 28. Радиатор кондиционера сильно забит 🙁 ) |

| |

Фото 29. Чистим все что видим и где достаем |

| Специально сфотал для вас результаты чистки кондиционера. Под слоем пыли, грязи и листьев инструментов практически не видно. Далее процесс сборки идет в обратном порядке. Описывать его не стану, не забывайте только подключать все что отключали и устанавливать все что снимали. |

Фото 30. Слой пыли и грязи после прочистки радиатора кондиционера |

| После сборки накиньте клемму на аккумулятор и убедитесь в отсутствии короткого замыкания. Также не забудьте залить антифриз в радиатор и подсоединить к новой печке шланги от двигателя. Затем следует завести двигатель и выгнать воздух из системы охлаждения. |

Фото 31. Все готово (без вспышки) |

Окончательно собираем всю панель, ставим компас, спидометр, магнитолу, прикручиваем рулевую колонку и собираем кожух вокруг нее. Про торпеду, бардачок и все остальное не пишу. Главное правило – чтобы не осталось лишних запчастей и гаечек-винтиков.

P.S. Время на часах было 23-00… На работу без обедов и перерывов ушло 14 часов. Работал один, без помощников. |

Фото 32. Все готово (со вспышкой) |

ЭПИЛОГ.

Буду рад, если сей труд поможет кому-либо определиться с выбором “менять – не менять печку” а также лучше изучить устройство родного Паджерика.

По вопросам пишите на sema<собака>au.ru |

|

|

|

Автор SVN

|